+7 (863) 296‑39‑51

+7 (863) 296‑39‑51

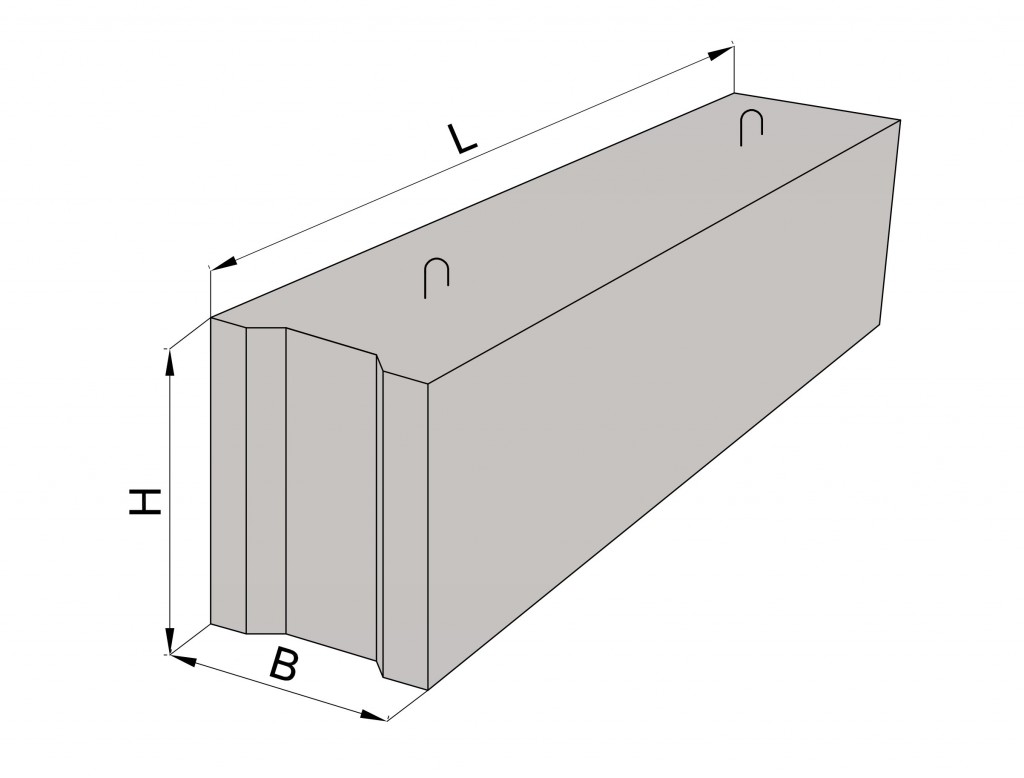

ФБС (фундаментальные блоки сплошные) – востребованный строительный материал на основе товарного бетона марки М100 для возведения различных сооружений в подвальных помещениях, обустройства ленточных фундаментов, строительства цокольных этажей. Основные параметры изделий – размеры блоков, пропорции ингредиентов и технология изготовления регламентируются ГОСТом 13579-78. Быстрота монтажа позволяет использовать конструкции в период низких температур. Для улучшения эксплуатационных параметров в состав материала вводят химические добавки.

Прочность конструкций ФБС зависит от типа используемой бетонной смеси. При изготовлении используется силикатный, керамзитный или тяжелый бетон на основе портландцемента М400. Мелким заполнителем выступает речной очищенный песок.

Компоненты вместе с затворителем помещаются в бетоносмеситель и перемешиваются не менее 10 минут. Пластификаторы и морозостойкие добавки вводят на последнем этапе перемешивания.

Товарный бетон, используемый для изготовления ФБС должен соответствовать требованиям ГОСТ 7473-2010:

отсутствие в растворе земли, глины и иных примесей;

использование жесткой воды без осадков, солей и взвесей.

Заливку материала выполняют в кассетные или разборные формы из металла. Для упрощения выемки готовых изделий из форм, их стенки предварительно смазывают промышленной смазкой. Для получения необходимых геометрических параметров ФБС конструкции фиксируют на ровной поверхности.

Технология состоит из пяти основных этапов:

Товарная смесь загружается в бетоноукладчик, через который порционно подается в формы. Распределение раствора предотвращает перепады по периметру.

Установка монтажных петель. Бетонный раствор не армируется, добавляются только закладные конструкции, необходимые для транспортировки готовых изделий.

Выполнение вибропрессования. Для уплотнения и придания формы заготовки прессуются переносным глубинным вибратором.

Пропаривание. Блоки загружаются в пропарочную камеру, где под воздействием высоких температур набирают необходимую прочность.

Демонтаж фиксаторов и выемка готовых изделий из формы.

Длительность изготовления зависит от сроков набора составом первичной прочности. Обычно для складирования достаточно выдержать конструкции в формах 24 часа. Ускоритель твердения позволяет сократить период до 5-8 часов. Отпускную прочность конструкции набирают в течение недели.

В компании ООО «ЮгМехТранс» можно заказать ФБС различных габаритов с учетом параметров возводимых конструкций. Для получения консультации или оформления заказа свяжитесь с менеджерами компании по телефону.

Звоните +7 (863) 296-39-51 и наши менеджеры ответят на все Ваши вопросы.